- Гидравлические испытания трубопроводов

- Подготовительные работы

- Проведение испытаний

- Пневматическое тестирование

- Когда это необходимо

- ТРЕБОВАНИЯ К ОСНОВНЫМ МЕТОДАМ ИСПЫТАНИЙ

- Акт гидравлического испытания системы трубопроводов отопления и водопровода

- СНиП 3.05.01-85 «ВНУТРЕННИЕ САНИТАРНО-ТЕХНИЧЕСКИЕ СИСТЕМЫ» (часть 2)

- Как составить документ

- Подробности текста

- Процесс опрессовки системы

- Окончательное заполнение документов тестирования

- Порядок проведения работ

Гидравлические испытания трубопроводов

Подготовительные работы

Перед тем, как проводить гидравлические испытания трубопроводов систем отопления, необходимо провести ряд подготовительных работ.

- Конструкция разделена на условные части.

- Производится внешний визуальный осмотр.

- Техническая документация проверена.

- К перегородкам крепятся сливные краны, заглушки, воздушные клапаны.

- Устанавливается временная трубопроводная линия от устройств розлива и прессования.

- Испытуемый участок отсоединяется от остальных участков НКТ с помощью заглушек со штоком, отсоединяется от приспособлений и оборудования. Важно: запрещается использовать для этих целей запорную арматуру в комплекте с самим кабелем.

- Для проверки прочности и герметичности трубопроводов их подключают к гидравлике (компрессоры, насосные станции, прессы или воздушные сети), которая создает необходимое для проверки давление на расстоянии 2-х клапанов.

Гидравлические испытания проводятся только под контролем производителя или под руководством мастера, в строгом соответствии с требованиями технической документации, инструкций и конструкторской документации. Соблюдать правила и технику безопасности Госгортехнадзора.

Примечание: испытательное оборудование и приборы (датчики и т.д.) проходят обязательную предварительную проверку и пломбирование. Минимальный класс точности манометров — 1,5 (по ГОСТ 2405-63), минимальный диаметр корпуса — 1,5 см, шкала номинального давления — от 4/3 измеренного значения. Требования к цене деления термометров б / у — до 0,1 ° С.

Гидравлические испытания трубопроводов водоснабжения и отопления проводятся с целью изучения их прочности и плотности. Величина давления при испытательных экспериментах устанавливается конструкторской документацией в кгс / см2:

- металлоконструкции с порогом срабатывания до 4 кгс / см2 и системы с температурой эксплуатации выше 400 ° — 1,5-2;

- металлоконструкции с рабочим порогом более 5 кгс / см2 — 1,25 (в особых случаях величина рассчитывается по формуле: рабочая нагрузка плюс 3 кгс / см2);

- стекло, винил пластик, чугун и полиэтилен — от 2;

- фаолит — 0,5;

- из сплавов цветных металлов — 1.

Для создания необходимых нагрузок в системе используются мобильные поршневые насосы, рабочие и ручные (поршневые) насосы, гидравлические и трансмиссионные шестеренчатые прессы.

Проведение испытаний

Трубопровод испытывают на прочность и герметичность с помощью гидравлики поэтапно:

- Подключите гидравлический насос или пресс.

- Установите датчики и залейте конструкцию водой. Важно: для контроля вытеснения воздуха из труб вентиляционные отверстия оставляют открытыми. Появляющаяся в них вода говорит о том, что внутри не осталось воздуха.

- При заливке водой осматривают поверхности на предмет протечек, трещин и малейших дефектов соединительных элементов и по периметру.

- Закачивается необходимое давление, трубопровод испытывается при длительном воздействии.

- Затем нагрузка постепенно снижается до стандартных рабочих значений для проверки состояния системы.

- Сливается вода из трубопровода, оборудование снимается и отключается.

Примечание. Стеклянные соединения проверяются под испытательной нагрузкой в течение 20 минут, для кабелей из других материалов достаточно 5 минут.

При вторичном контроле стальных труб особое внимание уделяется сварным швам и сварным швам. По ним аккуратно постукивают молотком с закругленным концом до 1,5 кг, отступ 15-20 мм. Для испытания деталей из цветных сплавов используется деревянный молоток до 0,8 кг; трубы из других материалов не имеют резьбы во избежание механических повреждений. Успешным считается гидравлическое испытание трубопровода, если манометр не показал падения давления во время испытания, запотевание и утечки не были зафиксированы во фланцевых соединениях, прокладках и сварных швах. Если результаты неудовлетворительны, проверка повторяется после того, как они были выброшены. Примечание. Иногда для гидравлических испытаний при отрицательных температурах в жидкость добавляют составы, которые снижают температуру замерзания, изолируют трубопровод или нагревают жидкость.

Пневматическое тестирование

Когда это необходимо

Пневматическое испытание труб также используется для проверки их плотности и прочности или просто плотности (в этом случае предварительно проводится испытание на гидравлическую прочность, продукты из аммиака и фреона гидравлически не проверяются). Применяется в случаях, когда гидравлические исследования невозможны по объективным причинам:

- при испытаниях обязательно использовать инертные газы или воздух;

- температура воздуха отрицательная;

- в рабочей зоне нет воды;

- слишком высокие напряжения в трубах и несущих конструкциях из-за веса воды.

Для проведения пневматических испытаний труб по СНиП используется воздух или инертный газ. Используются передвижные компрессоры или сеть сжатого воздуха. Требования к длине перегородок и давлению в кгс / см2 при проверке:

- диаметром менее 2 см — 20 (длина внутреннего отрезка 100 м, внешнего до 250 м);

- диаметром 2-5 см — 12 (длина внутреннего отрезка 75 м, внешнего 200 м);

- при диаметре более 5 см — 6, при длине внутреннего сегмента — 50 м, внешнего — 150 м.

В отдельных случаях, если этого требует проект, допускается использование других значений. Испытания также проводятся в строгом соответствии с индивидуально разработанной проектной документацией и инструкциями по технике безопасности.

Важно: надземные чугунные конструкции, стеклянные и фаолитовые трубы не проходят пневматические испытания. Если чугунная арматура устанавливается на стальные системы (за исключением деталей из чугуна с шаровидным графитом), допускается проведение испытания воздухом и инертным газом при давлении менее 4 кгс / см2. Сборные чугунные детали проходят обязательные испытания на прочность водой (требования ГОСТ 356-59).

ТРЕБОВАНИЯ К ОСНОВНЫМ МЕТОДАМ ИСПЫТАНИЙ

2.1. Гидростатический метод

2.1.1. Метод выполняется компрессорным, как с применением индикаторных масс, так и без них, на контролируемой поверхности. Описание метода — по ГОСТ 24054-80 .

2.1.2. Во время тестирования соединение должно быть полностью удалено перед подачей давления. Если во время испытаний на водостойкость стык был заполнен холодной водой и на его стенках появилась роса, испытание на герметичность следует проводить после его высыхания.

2.1.3. Испытательное давление при испытании определяется по формуле:

где — условное давление (избыточное давление, которое может выдержать соединение при нормальной температуре рабочей среды в рабочих условиях);

— коэффициент, зависящий от номинального давления, определяется по таблице.

2.1.4. Во время испытаний необходимо обеспечить постепенное и постепенное повышение и понижение давления. Не прикасайтесь к штуцеру давления. При обнаружении капель, пятен и (или) резкого падения давления испытания прекращают, стыки осматривают для установления причин дефекта.

2.1.5. Время испытания стыка гидростатическим методом не менее 3 минут.

2.2. Калибровочный метод

2.2.1. Метод реализуется следующими способами: сжатие, вакуум, камера, продувка и сравнение с потоком из калиброванной течи.

2.2.2. Описание методов сжатия, вакуумного и камерного — ГОСТ 24054-80 .

2.2.3. Ударные испытания проводятся в следующем порядке:

внутренняя полость сустава опорожняется;

снимите показания манометра ;

стык продувается тестовым газом, после чего манометр снимается, изменение давления определяется по формуле

где — чувствительность манометра к испытательному газу;

— показания манометра, откалиброванного по воздуху;

— показания манометра после продувки контрольным газом.

О потере связи судят по величине изменения давления .

Примечание. Рекомендуется использовать тестовый газ, удовлетворяющий следующему неравенству

где — частота вращения насоса при откачке тестового воздуха и газа из патрубка;

— поток воздуха и испытательного газа через стык;

— чувствительность манометра по воздуху.

2.2.4. Испытания методом сравнения с расходом калиброванной течи проводятся в следующем порядке:

внутреннюю полость стыка откачивают до тех пор, пока давление внутри нее не достигнет фиксированного значения ;

в место утечки подается испытательный газ, который, изменяя его давление, выбирается через утечку таким образом, чтобы вакуумметр показывал то же значение ;

по диаграмме, приложенной к свидетельству калиброванной течи, определить расход, соответствующий этому давлению;

о потерях судят по величине потока.

2.2.5. При испытании вакуумным методом необходимо по показаниям манометра установить момент, когда давление во внутренней полости стыка начинает линейно изменяться, и через промежуток времени измерить давление во внутренней полости соединение. Расход через стык рассчитывается по формуле

где — давление внутри соединения в настоящий момент ;

— давление внутри соединения в момент ;

— объем внутренней полости сустава.

Примечание. В соединениях с высоким газовыделением рекомендуется подключать манометр через холодную ловушку.

2.2.6. Рекомендуется оценивать допустимое падение давления во время испытания на сжатие по формулам, приведенным в справочном приложении 1.

Примечание. Если трубопровод или участок трубопровода, в котором жидкость является рабочей средой, испытывают методом сжатия, отношение давления газа к рабочему давлению жидкости должно быть не менее 0,1.

2.2.7. Температурная погрешность определения изменения давления в патрубке или камере оценивается по формуле

где — давление испытательного газа;

— абсолютная температура газа;

— изменение температуры во время измерения.

2.3. Блистерный метод

2.3.1. Метод осуществляется следующими способами: прессование, вакуум, намыливание.

Описание методов — по ГОСТ 24054-80 .

2.3.2. Если в качестве индикаторной жидкости используется вода, для повышения ее прозрачности добавляют алюмоаммонийные квасцы из расчета 500 г квасцов на 3 м воды, после чего раствор необходимо тщательно перемешать и хранить в течение полутора суток.

2.3.3. При необходимости повышения чувствительности рекомендуется добавить в индикаторную жидкость поверхностно-активное вещество, не оказывающее негативного воздействия на материалы соединительных деталей.

2.4. Масс-спектрометрический метод

2.4.1. Метод выполняется следующими способами:

вакуумная камера, испытание камеры давлением, продувка, зонд, накопление, накопление при атмосферном давлении, выборочный отбор пробы газа.

2.4.2. Описание методов вакуумной камеры, опрессовки в камере, продувки, зондирования, накопления при атмосферном давлении — по ГОСТ 24054-80 .

2.4.3. Рекомендуется проводить вакуумно-камерными методами и камерными опрессовками системы, схемы которых приведены в Приложении 2.

2.4.4. Накопительные тесты выполняются в следующем порядке:

исследуемое соединение откачивают, к нему подключают цеолитный насос и соединение выдерживают в течение определенного времени под вакуумом, после чего его подключают к течеискателю и измеряют фоновый поток пробы газа;

поместите соединение в камеру, заполните его тестовым газом или газовой смесью, содержащей тестовый газ, и удерживайте в течение определенного времени, после чего оно подключается к течеискателю и измеряется расход тестового газа;

об утечке судят по разнице показаний течеискателя.

Рекомендуемая конфигурация для тестирования приведена в Приложении 2 для справки.

2.4.5. Выборочные пробы проводятся в следующем порядке:

в полость сустава подается тестовый газ;

подключение камеры к течеискателю через избирательно проницаемый элемент анализируемого газа;

об утечке соединения судят по количеству испытательного газа, диффундирующего через элемент.

Рекомендуемая схема тестовой конфигурации приведена в Приложении 2 для справки.

2.4.6. При испытании методом обдува скорость движения вентилятора по стыку не должна превышать 1,5 мм / с.

2.4.7. При испытании зондовым методом скорость движения зонда по стыку не должна превышать диапазона 2… 5 мм / с, если исследуемый газ — гелий, и 0,5… 2 мм / с, если тестовый газ — аргон.

2.4.8. Порог чувствительности средств обнаружения утечек соответствует ГОСТ 24054-80 .

Примечание. Порог чувствительности установки, реализующей конкретный метод, может значительно отличаться от порога чувствительности оборудования. Следовательно, при реализации метода накопления порог чувствительности установки на несколько порядков выше, чем у оборудования для обнаружения утечек, включенного в эту установку, а при реализации зондового метода — на несколько порядков меньше по размеру.

2.4.9. Калибровка масс-спектрометрических течеискателей производится с использованием диффузионной гелиевой утечки типа «Гелит» согласно описанию и инструкции по эксплуатации, прилагаемой к каждой пробе утечки. В результате калибровки значение деления шкалы () выходного устройства течеискателя определяется по формуле

где — расход гелия от потери «Гелита»;

— полное считывание течеискателя «Гелит»;

— Подсчет течеискателя по фоновому гелию.

2.5. Галогенный метод

2.5.1. Метод осуществляется с помощью обдува и зонда.

2.5.2. Описание методов — по ГОСТ 24054-80 .

2.5.3. Пороговые значения чувствительности средств обнаружения утечек соответствуют ГОСТ 24054-80 .

2.5.5. Помещение, в котором проводится проверка галогенов, должно иметь приточно-вытяжную вентиляцию. Содержание в нем галогенов не должно превышать 10%.

2.5.6. При испытании методом продувки используются течеискатели с датчиком вакуума, при зондовом методе — с датчиком атмосферы.

2.5.7. Детекторы утечки с датчиком вакуума калибруются одним из следующих способов:

изменением парциального давления испытательного газа, при котором испытательный газ вводится во внутреннюю полость соединения через утечку, и связанное с этим изменение показаний течеискателя сравнивается с изменением давления, зарегистрированным по давлению измерять;

от потока измеряемого газа через калиброванную диафрагму.

Примечание. Первый метод рекомендуется для насосных соединений при давлении ниже 0,1 Па, второй — для давлений выше 0,1 Па.

2.5.8. Детекторы утечки атмосферного сенсора должны быть откалиброваны с использованием галогеновой утечки Halot в соответствии с описанием и инструкциями по эксплуатации, прилагаемыми к каждой пробе утечки. В результате калибровки значение деления () шкалы выходного устройства течеискателя определяется по формуле

где — поток от утечки галогена;

— сигнал течеискателя от этой утечки.

Примечание. В связи с тем, что датчик может потерять чувствительность из-за длительно действующих галогенных частей, необходимо периодически проверять его начальный ток. Для восстановления чувствительности сенсора необходимо длительное время тренировать его с большей яркостью излучателя и давлением чистого воздуха 10 Па.

Акт гидравлического испытания системы трубопроводов отопления и водопровода

Системы отопления и водоснабжения проверяются:

- при вводе новых инженерных коммуникаций;

- при перестройке существующей;

- при плановой проверке работы системы.

Пошаговая проверка и ее результаты фиксируются в протоколе испытаний. Система испытывается на герметичность и прочность двумя способами, одним из которых является гидравлический метод: испытание с использованием воды с более высокой нагрузкой. Этот способ подходит для внутренних и внешних систем (при температуре не ниже + 5С). Второй способ — пневматический.

Оба метода приемочных испытаний называются испытаниями труб под давлением.

Результаты осмотров фиксируются в акте, форма которого устанавливается Сводом строительных норм. Модель представлена в Приложении 1 САНПин «Наружные сети и системы водоснабжения и канализации». Представленная форма акта обязательна.

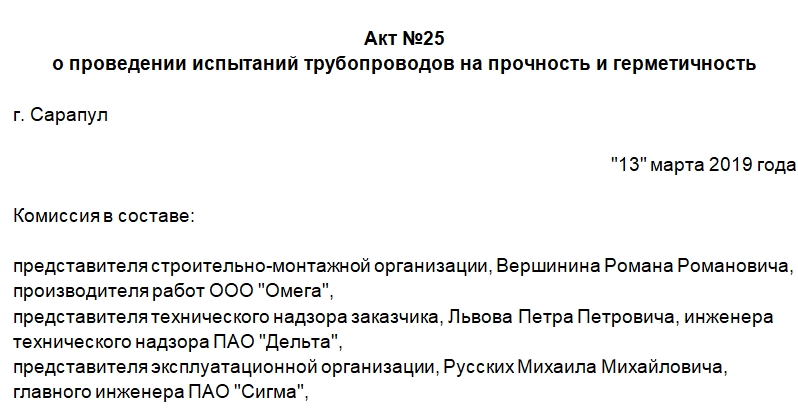

Порядок составления акта:

1. Указание информации о компании: город составления и дата.

2. Представление членов комиссии, проводившей опрессовки и приемку напорного трубопровода. Членами становятся три партии:

| Компания, установившая трубопровод |

| Представитель по техническому надзору заказчика |

| Представитель управляющей компании |

3. Ниже приводится информация об исследуемом объекте и описание трубопровода (длина, диаметр, материал труб и стыков), приводится информация, указанная в рабочей документации, приводится информация об используемом манометре.

4. Раздел об испытании и его результатах заполнен.

5. В разделе «Решение комиссии» делается заявление о том, что система считается надежной и герметичной, и подписывается членами комиссии.

СНиП 3.05.01-85 «ВНУТРЕННИЕ САНИТАРНО-ТЕХНИЧЕСКИЕ СИСТЕМЫ» (часть 2)

Вентиляция и кондиционирование

4.16. Завершающим этапом монтажа систем вентиляции и кондиционирования является их индивидуальная проверка.

К началу индивидуальных испытаний систем должны быть завершены общестроительные и отделочные работы вентиляционных камер и шахт, а также монтаж и индивидуальные испытания вспомогательного оборудования (электроснабжение, тепло- и холодоснабжение и т.д.).). При отсутствии питания вентиляционных и кондиционирующих агрегатов по постоянной схеме генеральный подрядчик несет ответственность за подключение электричества по временной схеме и проверку работоспособности пусковых устройств.

4.17. Строительно-монтажные организации при проведении индивидуальных испытаний должны выполнить следующие работы:

проверить соответствие фактической конструкции систем вентиляции и кондиционирования проекту (исполнительному проекту) и требованиям настоящего раздела;

проверить герметичность скрытых строительными конструкциями участков воздуховода методом аэродинамических испытаний по ГОСТ 12.3.018-79, по результатам испытания на герметичность составить акт обследования скрытых работ в виде приложение 6 СНиП 3.01.01-85;

испытание (обкатку) вентиляционного оборудования с приводом, клапанами и заслонками до минимума, в соответствии с требованиями технических условий производителя.

Продолжительность обкатки принимается согласно техническому состоянию или паспорту испытуемого оборудования. По результатам испытания (обкатки) вентиляционного оборудования составляется акт в виде обязательного приложения № 1.

4.18. При настройке систем вентиляции и кондиционирования на проектные параметры с учетом требований ГОСТ 12.4.021-75 необходимо выполнить:

испытание вентиляторов при их работе в сети (определение соответствия фактических характеристик данным паспорта: приточное и воздушное давление, скорость вращения и т д);

проверка равномерности нагрева (охлаждения) теплообменников и проверка отсутствия уноса влаги через капельницы камер полива;

системы испытаний и регулирования с целью получения расчетных показателей расхода воздуха в воздуховодах, местной вытяжке, воздухообмена в помещениях и определения утечек или утечек воздуха в системах, допустимое значение которых через утечки в воздуховодах и других элементах система не должна превышать проектных значений согласно СНиП 2.04.05-85;

проверка работы вытяжных устройств естественной вентиляции.

Паспорт в двух экземплярах выдается на каждую систему вентиляции и кондиционирования по обязательной форме приложения 2.

4.19. Отклонения показателей расхода воздуха от предусмотренных проектом допускаются после наладки и испытания систем вентиляции и кондиционирования:

± 10% — от воздушного потока, проходящего через воздухораспределительные и воздухозаборные устройства общеобменных систем вентиляции и кондиционирования, при условии обеспечения необходимого противодавления (разрежения) воздуха в помещении;

+ 10% — от расхода воздуха, забираемого местным отсосом и вводимого через форсунки.

4.20. В ходе комплексных испытаний систем вентиляции и кондиционирования в пусконаладочные работы входят:

параллельное тестирование операционной системы;

проверка работы систем вентиляции, кондиционирования и подачи горячего и холодного оборудования согласно проектным режимам работы с определением соответствия фактических параметров проектным; выявить причины, по которым проектные методы работы установок не гарантированы, и принять меры по их устранению;

тестирование устройств защиты, блокировки, сигнализации и управления;

измерения уровней звукового давления в проектных точках.

Полное испытание систем проводится в соответствии с графиком и графиком, разработанным заказчиком или от его имени пусконаладочной организацией и согласованным с генеральным подрядчиком и монтажной организацией.

Порядок проведения комплексного испытания систем и устранения выявленных дефектов должен соответствовать СНиП III-3-81.

ИНДИВИДУАЛЬНОЕ ИСПЫТАТЕЛЬНОЕ ОБОРУДОВАНИЕ

осуществляется в _________________________________________________________________________________

(наименование строительного объекта, здания, цеха)

_____________________________________ «» ___________________ 198

Комиссия в составе представителей:

должность, инициалы, фамилия)

генеральный подрядчик ______________________________________________________________

должность, инициалы, фамилия)

монтажная организация ________________________________________________________________

должность, инициалы, фамилия)

подготовил этот акт о следующем:

1. __________________________________________________________________________________

[(вентиляторы, насосы, муфты, электрические самоочищающиеся фильтры,

______________________________________________________________________________________

регулирующие клапаны для систем вентиляции (кондиционирования)

(указаны номера систем)]

обкатаны _____________________ согласно ТУ,

2. После обкатки указанного оборудования было установлено, что требования по его сборке и установке, указанные в документации производителя, соблюдены и никаких неисправностей в его работе не обнаружено.

Представитель клиента ___________________________________

ВЕНТИЛЯЦИОННЫЕ СИСТЕМЫ (СИСТЕМЫ

Площадь (мастерская) ____________________________________________________________________________

Генерал

1. Назначение системы _________________________________________________________________

2. Расположение оборудования системы ________________________________________________

Б. Основные технические характеристики оборудования системы

Диаметр колеса DN, мм

Общее давление, Па

Диаметр шкива, мм

Скорость вращения с_-1

Частота вращения, с_-1

Диаметр шкива, мм

3. Воздухонагреватели, воздухоохладители,

включая зональные

Тип и параметры теплоносителя-хладагента

Испытания * теплообменников на рабочее давление (выполнено, не завершено)

обвязка теплоносителем

расположение в самолете

—————

* Осуществляется монтажной организацией с участием заказчика (пусконаладочной организации).

4. Устройство для сбора пыли и газа

Расход воздуха, куб.м / час

Сопротивление, Па

5. Увлажнитель воздуха

Характеристики увлажнителя

давление перед форсунками, кПа

частота вращения, с_-1

частота вращения, с_-1

Б. Расход воздуха на комнату (сеть)

Номер размерного сечения

Расход воздуха, куб.м / час

Расхождение,% (отклонения показателей)

Схема системы вентиляции (кондиционер)

Примечание. Указываются выявленные отклонения от проекта (рабочего проекта) и их согласование с проектной организацией или устранение.

(тело клиента) ___________________________________

(подпись, инициалы, фамилия)

Представитель проектной организации ______________________________

(подпись, инициалы, фамилия)

Представитель установщика _____________________________

(подпись, инициалы, фамилия)

ГИДРОСТАТИЧЕСКИЙ ИЛИ МАНОМЕТРИЧЕСКИЙ ИСПЫТАНИЕ

______________________________________________________________________________________

(название системы)

установлен в _________________________________________________________________

(Название объекта,

______________________________________________________________________________________

здания, мастерские)

______________________________________ «______» _________________ 19

Комиссия в составе представителей:

покупатель ___________________________________________________________________________

(Название компании,

______________________________________________________________________________________

должность, инициалы, фамилия)

генеральный подрядчик ______________________________________________________________

(Название компании,

______________________________________________________________________________________

должность, инициалы, фамилия)

монтажная организация (строительство) _________________________________________________

(Название компании,

______________________________________________________________________________________

должность, инициалы, фамилия)

осмотрели и проверили качество монтажа и выполнили следующие действия:

1. Монтаж проводился по проекту ________________________________________________________

(наименование проектной организации

_______________________________________________________________________________________

и четыре числа)

2. Испытание выполнено ________________________________________________________________

(гидростатический

______________________________________________________________________________________

или манометрическим методом)

давление _________________________________ МПа (________________ кгс / смк)

в течение нескольких минут

3. Перепад давления составил ___________ МПа (________________ кгс / смк)

4. Признаков поломки или нарушения прочности соединения котлов и водонагревателей, выпадений припоя, резьбовых соединений, нагревательных приборов, на поверхности труб, фитингов и протечек воды через водопроводную арматуру, промывные устройства и т.д. Не обнаружено (удалять не нужно).

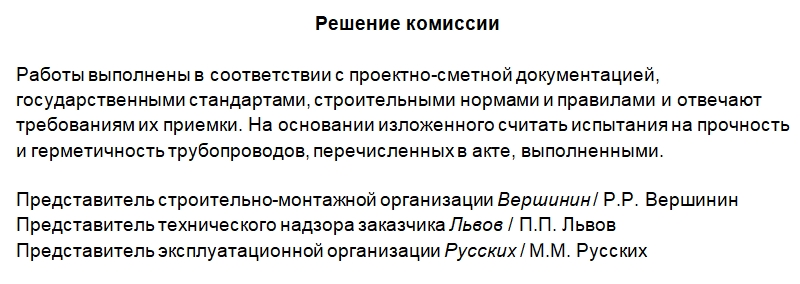

Решение комиссии:

Монтаж производился в соответствии с проектной документацией, действующими техническими условиями, стандартами, СНиП и правилами производства и приемки работ.

Считается, что система прошла испытание на герметичность под давлением.

Представитель заказчика ____________________________

(подпись)

Представитель генерала

подрядчик ____________________________

(подпись)

Представитель Ассамблеи

(строительная) организация ____________________________

(подпись)

ИСПЫТАНИЕ ВНУТРЕННЕЙ КАНАЛИЗАЦИИ И ВОДОСНАБЖЕНИЯ

_______________________________________________________________________________________

(название системы)

установлен в ________________________________________________________________________

(Название объекта,

_______________________________________________________________________________________

здания, мастерские)

______________________________________ «_____» _________ 19___ г

Комиссия в составе представителей:

покупатель ____________________________________________________________________________

(Название компании,

______________________________________________________________________________________

должность, инициалы, фамилия)

генеральный подрядчик ______________________________________________________________

(Название компании,

______________________________________________________________________________________

должность, инициалы, фамилия)

монтажная организация ________________________________________________________________

(Название компании,

______________________________________________________________________________________

должность, инициалы, фамилия)

проверил и проверил качество монтажа, выполненного монтажным отделом, и составил акт о следующем:

1. Монтаж проводился по проекту ________________________________________________________

(Имя

______________________________________________________________________________________

организация проекта и номера чертежей)

2. Тест проводился заливкой воды при открытии ___________________

(количество)

сантехника подключена к контролируемой зоне в течение ______________ минут или залита водой до уровня пола (галочка не требуется).

3. При осмотре в ходе испытаний утечек через стенки труб и стыков не обнаружено.

Решение комиссии:

Монтаж производился в соответствии с проектной документацией, действующими техническими условиями, стандартами, СНиП и правилами производства и приемки работ.

Считается, что система прошла испытание на утечку воды.

Представитель заказчика ______________________________

(подпись)

Представитель генерала

подрядчик __________________________________________

(подпись)

Представитель Ассамблеи

организации _________________________________________

(подпись)

Как составить документ

Форма для подготовки документа представлена в приложении n. 2 к СНиП 3.05.03-85 Тепловые сети.

Документ должен содержать следующую информацию:

- Наименование документа.

- Место и дата составления акта.

- ФИО и должности членов комиссии.

- Какие трубопроводы проверялись (гидравлические или пневматические), на каких участках, название и номер трубопровода, протяженность трассы.

- Результаты теста. Они заносятся в таблицу со следующими столбцами: номер трубы, испытательное давление, продолжительность, давление при внешнем осмотре.

- Название проектной организации, номера чертежей, даты их изготовления.

- Решение комиссии. Здесь отмечают, соответствуют ли полученные результаты норме. В противном случае необходимо описать выявленные дефекты.

- Подписи членов комиссии.

Вы можете вводить записи в форму вручную или на компьютере. Важно, чтобы подписи членов комиссии были «живыми», иначе документ будет недействительным.

Подробности текста

Процесс опрессовки системы

При опрессовке для выявления проблем соблюдаются следующие правила. Во время теста необходимо учитывать показатель расхода воды со всех точек потребления. Скорость потока должна составлять 0,2 литра в секунду. Также учитывается уровень распространенности потока.

Этот параметр важен для узлов высокого водозабора. Голова должна быть около трех метров. Во время проверки проверяют соответствие всех показателей системы, которые указаны в документах. Важно проверить длину трубопровода, сечение труб, материал деталей. Сначала проводится визуальный осмотр всех размещенных внутри и снаружи коммуникаций. Это исключит большие потери в случае дефектов во время испытания. Во время опрессовки вода подается в трубопровод высокого давления.

Внимание! Система находится в тестировании более десяти минут.

При подаче воды в трубы давление должно превышать допустимые нормы для этих коммуникаций в 1,5 раза. Например:

Для домашнего водопровода, по которому подается вода, максимально допустимое давление составляет 0,45 миллиампера, или 45 м водяного столба. Для проверки системы используйте давление 0,675 миллиампер или 67,5 м вод. Ст.

Внимание! Процесс опрессовки можно считать успешным при отсутствии протечек, разрывов труб, при воздействии на них воды.

Окончательное заполнение документов тестирования

В конце теста отчет о тестировании систем связи заполняется на момент опломбирования. Введите данные о номинальном давлении для этого трубопровода на манометр, а также значения, используемые при проверке уровня давления на манометре. В документах указывается марка измерительного прибора, который использовался при опрессовке. Здесь указывается высота манометра относительно оси трубопровода.

Продолжительность времени, в течение которого система находилась под наблюдением за разливом воды, включается в отчет о поиске. Затем отметьте номинальное значение, до которого давление было снижено в конце испытания.

Специалисты комиссии визуально осматривают трубы, канализацию, указывают результаты в акте. В документах должен быть указан каждый этап инспекции трубопроводной сети, применявшийся к данной системе связи. Например, если давление время от времени снижалось при подаче воды, если давление изменялось.

Если во время проверки не было обнаружено протечек из водопровода, в графе с результатами проверки следует отметить, что во время проверки не было обнаружено протечек или разрывов. Далее следует столбец, в котором указано решение участников, организующих контроль. Если испытания прошли успешно, комиссия принимает решение о разрешении ввода водопроводной сети в эксплуатацию. Специалисты комиссии ставят свои подписи с указанием фамилии и инициалов, прописывая должности.

Порядок проведения работ

- Заполнение трубопровода газом или воздухом.

- Повышение давления, осмотр испытуемой зоны при достижении 0,6 максимального значения испытания — для конструкций с показателем срабатывания до 2 кгс / см2, 0,3 и 0,6 — если показатель срабатывания превышает i 2 кгс / см2. Важно: Во время осмотра запрещается увеличивать нагрузку или бить молотком по нагруженным поверхностям.

- Заключительный осмотр проходит под нагрузкой.

Герметичность стыков, сварных швов, кабельных вводов и фланцев измеряется с помощью мыльного раствора. Для испытательных систем, содержащих ядовитые, легковоспламеняющиеся и токсичные вещества при температурах выше их точки кипения, испытание на герметичность трубопровода требует дополнительной проверки плотности. Для этого параллельно с основными показателями изучается перепад давления. Также проверяется все оборудование, подключенное к установке для транспортировки перечисленных типов веществ. Если во время испытания давление на манометре не снижается и в соединениях и сальниках не наблюдается утечки или потливости, результат считается удовлетворительным.

Только квалифицированный персонал, прошедший инструкции и обладающий соответствующими навыками, может проверить трубопровод и оценить результаты. Своевременная и тщательная проверка коммуникаций убережет вас от несчастных случаев, несчастных случаев и потерь.